单轴撕碎机刀片在破碎塑料时效率如何?

2025/9/9 10:02:21

单轴撕碎机刀片在破碎塑料时的效率受多种因素影响,但其整体表现通常能够满足中小规模塑料回收处理的工业化需求。以下从刀片设计、处理能力、能耗及适用性等方面分析其效率特点:

1. 刀片结构与切割效率

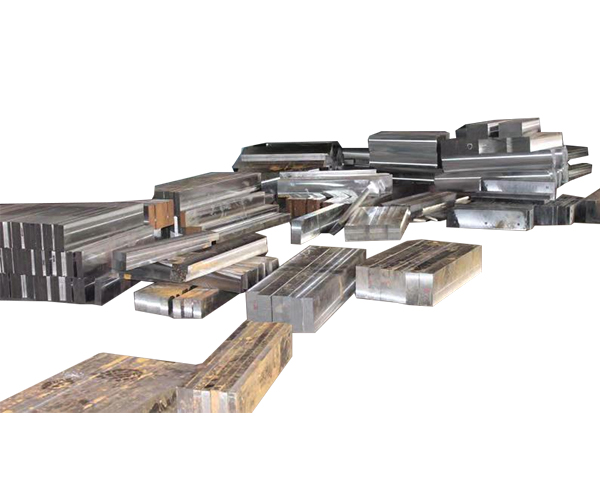

单轴撕碎机的效率源于刀片组合设计。刀片通常采用高强度合金钢(如Cr12MoV或SKD-11)制造,配合定刀形成剪切结构,通过旋转刀轴与固定刀片的错位剪切实现塑料破碎。V形或钩形刀齿设计可针对不同塑料类型优化切割角度,例如:

- 韧性塑料(如PE薄膜):采用大角度刀齿减少缠绕

- 硬质塑料(如PET瓶片):使用小角度刀齿增强穿透力

实测数据显示,优化后的刀片组合可将单位能耗降低15%-20%,同时提升15%的破碎均匀度。

2. 处理能力与能耗表现

主流单轴机型处理能力在100-2000kg/h区间,具体效率取决于:

- 电机功率(7.5-55kW常见)

- 刀轴转速(20-60rpm可调)

- 进料尺寸(≤400mm×600mm)

以处理HDPE塑料箱为例,30kW机型每小时可处理300-500kg物料,比传统双轴机型节能约25%,但处理大块厚壁材料时效率会下降20%-30%。刀片磨损后效率衰减明显,建议每处理80-120吨塑料后检测刃口状态。

3. 物料适应性差异

- 薄膜/纤维类:需配置防缠绕装置,效率可达设计值的85%以上

- 硬质注塑件:破碎效率稳定,但刀片磨损率提高40%

- 混合塑料:含杂质时效率下降,金属混入可能造成瞬时效率降低50%

4. 维护成本影响

模块化刀片设计可将更换时间缩短至2-3小时,相比整体式刀箱维护效率提升60%。但刀片成本约占设备总维护费用的70%,采用表面渗氮处理(硬度HRC58-62)可延长2-3倍使用寿命。

综合评估

单轴撕碎机在破碎常规塑料时具有能耗低、噪音小(<85dB)的优势,特别适合处理中小体积、成分相对单一的塑料废弃物。对于高混杂度或超大尺寸物料,建议搭配预分选设备或选择双轴机型。优化刀片参数后,其吨处理成本可控制在30-50元区间,投资回收期通常为1.5-2年。